新重庆>

企业招商

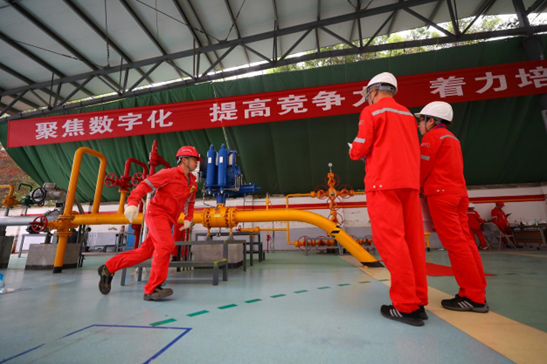

10月27日,中国石油西南油气田公司首届数字化运维技术技能竞赛落下帷幕,18名选手在PLC机柜组装、复杂工艺控制逻辑功能组态、气液联动阀的现场及远程操作、自控系统组态及联合调试等项目脱颖而出,载誉收官,为公司数字化转型、智能化发展搭建优秀人才成长舞台。

在数字化、智能化迅猛发展的浪潮下,传统天然气生产面临着工作量繁重、缺员严重、安全环保压力大等问题。如何盘活用工、减轻一线员工劳动强度、提升管理效能、提质增效,是西南油气田公司高质量发展路上的首要任务。

以“数”为擎

赋能“数字人才”新未来

西南油气田公司持续加快推进数字化转型、智能化发展,已经在2020年基本建成数字化油气田,智能气田示范初见成效。

一线生产技能人员和专业技术人员如何更好地适应数字化、智能化生产发展要求,公司人力资源部副主任、技能人才评价中心主任郭伶说:“公司以深入实施‘人才强企’提升活动为抓手,以‘搭建优秀人才成长舞台,为公司数字化转型、智能化发展提供人才支撑’为目标,举办了本次以一线生产数字化运维为主题的技术技能竞赛,既是公司对一线生产技术技能人员数字化能力的一次摸底检验,也是一线生产技术技能人员难得的锻炼成长机会。”

本次竞赛体现了四个特点:一是在项目设置上,突出了项目贴近生产的实用性;二是在线技能大练兵,多专业多工种、1200余人参与,实现了全员参与性;三是首次由一线生产技术与技能人员共同完成项目,推进了技术与技能数字化的融合;四是填补了公司技术、技能人员数字化理论题库空白。

“数字化竞赛在公司是首次,利用这次技能技术竞赛大练兵,可以锻炼一批人才,培养数字化人才队伍。”接受采访时,公司竞赛现场裁判代表说:“这些来自各个基层单位的参赛选手,将为公司数字化转型智能化发展奠定人才基础,每一名参赛选手犹如星星之火,他们会把比赛过程中所学、所看、所悟的知识,带回到生产现场和自己的工作岗位,更好地服务生产,激发一批人对数字化智能化技能技术的热爱,为公司上产500亿贡献数字化和智能化力量。”

数字化突围

生产一线“省时省力”

西南油气田公司剑阁天然气净化厂在“数字化工厂”建设过程中,按照“全面感知、自动操作、智能预测、持续优化”的思路开拓了数字化工厂建设的先河。

目前,该工厂采用DCS系统远程操作与摄像机联动的方式,实现污水区域18台机泵安全远程启停功能;通过自主设计和组态,实现空压机组“两用一备”自动切换控制。

据该工厂副厂长张霖介绍,“数字化工厂”建设并非一朝一夕,每天面对的都是新挑战和新机遇。令他感慨的是,自主创新永远在路上。“工厂自主设计并建成西南油气田公司内首套全自动液硫充装系统,是我和同事们的骄傲。”他说,“该套系统完全替代结片包装的硫磺销售方式,每年节约固体硫磺包装费用约60万元。投运至今,已连续安全运行26个月,完成液硫充装销售13430吨。”

川中北部采气管理处作为西南油气田公司首个新型气田作业区管理模式的试点单位,同样在深入推进数字化转型的路上,积极探索管理变革之法。

该作业区通过取消作业区、中心井站层级,实现传统“气矿-作业区-中心站-井站”多级垂直管理向“生产指挥中心+直管井站”的全气藏扁平化直管转变,缩短管理链条。从而,作业区直接管理人员较数字化气田管理模式下再优化30%,新型生产组织模式下信息传输环节减少,指令流程时间缩短60%,应急处置时间缩短20%。

西南油气田公司通过站场生产数据、设备状态、安全态势等全面深度感知,实现了“电子巡检+人工定期巡检+周期维护+检维修作业”的生产运行模式。“我们通过加密自动巡检次数、强化电子巡检效果,减少人工巡检工作,向无人值守、远程运维模式转变,进一步减少生产一线员工需求,提升效率效益。”西南油气田公司信息管理部副主任工程师许建伟介绍。

2022年,西南油气田公司已完成51座站场中小型输配气站无人值守改造,对站场自控、安防、通信及供配电部分进行了升级完善,预计今年开展52座站场无人值守改造。

智能化管控

筑牢安全生产“防护墙”

去年11月,西南油气田公司“安眼工程”正式上线运行,标志着国内首套在油气田地区公司层面的智能化安全监督综合管理平台建成并投运。

“安眼工程”全称安全生产智慧眼可视化智能化识别工程,是西南油气田公司深入推进数字化转型、构建“油公司”模式下“大监督”格局的重要举措。

该工程基于新型智能物联网基础配套设施建设与智能分析工具研发应用,搭建统一的监督数据共享平台。平台集成智慧安眼系统、视频智能中台、生产视频监视系统、外网视频平台、场站AI分析五大系统,与“无监控、不作业”监督机制配套运行,可实现对公司“两个现场”违章行为的实时抓取、智能识别与主动预警,大幅节约监督人力资源,提升监管质效,有效防控安全风险。

“我们通过生产现场和移动摄像头端智能分析设备24小时不间断推送报警信息,解决了传统视频系统‘只能人工不能智查’、现场监督无法全覆盖的缺陷,助力公司‘两个现场’全覆盖、全天候、全时段、全方位‘四全’监督目标逐步实现。”西南油气田公司安全环保与技术监督研究院HSE监督室信息监督部部长李秋池表示。

截至目前,西南油气田公司已完成智慧安眼系统开发、视频智能中台开发,生产视频监视系统升级、外网视频平台搭建以及场站AI分析设备配置、预警可视化系统等。试运行以来,“两个现场”管理和处置时间实现了分钟级的飞跃,有力支撑了各类风险作业精准监督、全流程管控。

数智化系统

打造全程“智能大脑”

行稳致远,进而有为。在探索智能化油气田的道路上,西南油气田公司积极作为,不断创新。在中国石油首个自主开发的特高含硫气田—铁山坡气田产能建设中,西南油气田川东北气矿按照“安全规格等级最高、工业自控水平最高、智能化水平最高、技术经济水平最高”的标准,将数字技术融入铁山坡气田开发生产全流程,形成“全面感知、自动操控、科学决策”三大能力,打造可复制可推广的特高含硫智能化气田样板工程。

截至目前,铁山坡特高含硫气田智能化平台已具备气井自动优化配产、气田智能诊断跟踪、开停井工况模拟以及水合物和硫沉积趋势预测等功能,全面实现了气藏、井筒、地面的全局一体化综合诊断,全面做到了基于动态分析的过程管控和基于趋势分析的智能决策,有效支撑了气田科学、高效开发。通过全气田自动联锁、智能辅助巡检的应用,铁山坡气田在国内首次实现了特高含硫气田开发单井站的无人值守。

迈入“十四五”,西南油气田公司全力推进业务流程、组织结构、数据、技术四要素互动创新和持续优化,逐步形成平台筑底、技术发力、数据驱动、试点引领、协同助推的数字化转型实践;而依托统建系统等,为油气勘探、油气开发、工程技术、协同研究、油气运销、生产运行、经营决策、安全绿色8大业务领域提供全程应用支撑。

在油气勘探方面,打造“业务管理流程化、协同工作平台化、成果共享网络化”的新型工作模式,方案审核流转周期缩短超30%,有效降低运行与管理成本约20%。

在工程技术方面,实施近200口页岩气井的远程监管和指挥,构建“室内决策+现场实时调整”的压裂协作新模式。每井次可减少2名现场监督人员,压裂设计符合率提高到95%。

在协同研究方面,构建以工厂对象为核心的模型、数据、文档的数字孪生交付,工程合规、质量、安全、进度及投资管理全面受控,打造地面工程信息感知体系+流程管控体系……

数字化、智能化的广泛应用,极大地提升了生产效能和效率,每个场站、每口气井、每条管线的生产运行参数都清晰可见。

据了解,今年该公司将持续开展“勘探开发协同”“地质工程协同”“业财融合”等核心业务场景搭建,全面完成铁山坡、渡口河、相国寺等10个数字化试点项目建设,开展地面工程智能模块共建共享试点;同步开展智能光通信环网升级,优化完善公司上下游网络互联互通模式,并依托西南梦想云平台,开展系统云化部署改造,构建系统优良生态。

数据入“湖”

推动数据从资源向资产跨越

数据资源是数字中国建设的核心要素,更是推动产业升级的战略性资源。近年来,随着西南油气田公司数字化转型的逐步深入,业务部门之间的协同需求愈加频繁,由于早期系统分散建设,数据割裂,且标准不一,导致了同一主数据在各系统中存在冲突,无法形成跨业务的数据关联。

为此,西南油气田公司全力部署区域湖管理、集成、治理等工具,完成数据入湖标准建设,由数据总线服务结构向数据湖架构演进,并与集团数据主湖连接,打通统建、自建系统数据共享通道,发挥数据价值,形成勘探与开发、地质与工程、生产与销售的有机串联,切实推动数据从资源向资产的转变。

去年4月,根据西南油气田公司统一部署,数智分公司启动数据治理工作,对公司8套勘探开发重点系统开展主数据反演,对数据进行了去重、清洗,形成了井、管道、场站全集清单,形成井8项属性、管道20项属性、场站7项属性标准。

在相关业务部门的指导下,通过集中办公、远程协同等方式,数智分公司汇同公司下属多家生产、科研单位进行数据补充和修订工作,首次形成了井、管道、场站主数据权威历史数据清单。该清单涵盖场站4099个1万余条数据、管道2.3万公里6万余条数据、井8200口7万余条数据。

至此,西南油气田公司管道和场站基础数据“一本台账、一套标准、一套系统”形成新格局,结束了标准难以统一、业务难以协同,数据难以共享的历史,实现重点气藏的气藏、井筒、地面数据的线上管理。

通过在区域湖上建立数据资源目录,让业务人员能够更快、更准确的找到湖里的数据,通过发起数据订单,区域湖可快速根据订单组装好主题数据包提供给用户,推动数据资源到资产的转变。

与此同时,开发超过40年,所辖井数上千口的重庆气矿,为应对“事多人少”局面,充分激活人力资源,以需求为导向自主研发的“生产数据集成整合与智能分析系统”,已在公司所辖基层单位全覆盖推广,使数字化建设从“烟囱式孤岛”向“集成融合共享”转变。

“整合系统”研发成功并正式上线投运,不仅支撑了单井、增压、脱水、管线、输配、净化等石油天然气生产全业务链数据应用,还拓宽其他业务实时数据的治理与应用共享,同时开展开发生产关键业务数据的预测预警分析,辅助生产决策,夯实了西南油气田公司开发生产数字化转型智能化生产基础。

下一步,西南油气田公司将以数字化转型总体方案为指引,着眼构建“一个湖”和打造“三个一体化”协同工作模式,结合配套的3个方面基础设施的完善,以解决科研生产需求为导向,在“三个一体化”范畴内以12个典型业务场景为切入点,逐步构建体现“生产管控数字化、工程建设数字化、协同支持数字化、风险管控数字化”特点,形成可复制可借鉴的“数字西油”模式。(西南油气田公司供图文)